一、几何约束求解引擎的应用场景与发展需求

当前,企业为应对定制化的需求,对基础组件的约束求解引擎的需求量越来越大,开发国产自主的约束求解引擎不仅可以为国产CAD提供性价比高的解决方案,更可精准地响应国内的需求,助力企业创新。

二、约束求解技术的发展

1. 几何约束求解引擎的发展

自1960年初MIT的Sutherland提出CAD的概念后,随着计算机技术的飞速发展,作为替代手工绘图的计算机辅助绘图技术,CAD伴随着汽车、航天和航空行业的发展而迅速成长,广泛应用于机械、电子、轻纺产品、建筑、管道铺设等领域,并延伸到艺术、电影、动画、广告和娱乐等领域,产生了巨大的经济及社会效益。CAD技术在机械制造行业的应用最早,也最为广泛,采用CAD技术进行产品设计,不但可以使设计人员“甩掉图板”,更重要的是为设计人员在设计阶段提供一种更柔性、更智能化的设计方法,然而传统的CAD技术并不能够做到这一点。

从人工智能的角度来看,设计问题本质上是一个约束满足问题(Constraint Satisfaction Problem,CSP),即给定功能、结构、材料及制造等方面的约束描述,求得满足设计要求的设计对象的细节。设计过程是一个循环反复、不断渐进的过程,在传统CAD系统的设计环境中,几乎所有的设计问题都是由人类设计者解出的,而系统只是接受问题的解,CAD系统提供的更多是一种虚拟的可视化效果。

基于约束的新一代CAD哲理来源于当代设计理论、方法和模型研究的最新成果,始于Sutherland提出的第一个基于约束的交互式设计系统Sketchpad,这也是日后基于约束满足的CAD方法的先驱。

20世纪70年代末至80年代初,MIT的V.C.Lin、D.C.Gossard和R.A.Light提出了基于变量和数值求解的CAD系统。1988年,美国参数技术公司PTC首先推出参数化CAD系统Pro Engineer,这是一次重要的技术革命,使得参数化技术成为CAD业界的标准。由于参数化设计的某些限制,美国SDRC公司又开发出了VGX技术。VGX是Variational Geometry Extended(超变量化几何)的缩写,是变量化技术发展的一个里程碑。它的思想最早体现在SDRC公司的软件产品I-DEAS第一版的变量化构图中。VGX技术为CAD软件带来了空前的易用性,设计人员可以非常直观地、实时地进行产品三维几何模型的操作和修改,而且只需在一个主模型中就可以动态地捕捉设计、分析和制造的意图并一气呵成地进行操作。VGX技术极大地改进了交互操作的直观性及可靠性,从而使CAD软件更加易于使用,富有效率。

参数化和变量化设计的CAD系统的核心技术是几何约束的管理和求解技术,很多研究机构和大学对此进行了大量的研究。目前世界上最为成功的商用几何约束求解器当属D-Cubed公司(2006年被UGS收购,UGS现已归属德国西门子公司)的DCM。位于英国剑桥的D-Cubed公司是一家专门从事约束求解系统软件开发的公司,其于1990年推出其二维约束求解核心模块2D-DCM,1994年推出三维约束求解模块3D- DCM。DCM基于Owen教授的图构造方法,他直接参与了DCM的开发。国际上许多知名的CAD系统开发商在独立开发约束求解器失败后,都转而采用DCM作为其几何约束求解核心,比如Dassault Systemes、Unigraphics、SolidWorks、CATIA、Pro/Engineer、AutoCAD的二维图形设计、三维装配、三维草图和机构仿真(其中AutoCAD所属的Autodesk公司在2006年D-Cubed被收购前使用DCM,收购后为避免受制于人,开始自行开发)。

CAD几何建模技术自20世纪60年代以来已发展近60年,取得了辉煌成就,被评为20世纪十大工程技术创新。经过几十年市场竞争演化,CAD技术与产品已形成垄断。自2000年以来,德国西门子公司和法国航空巨头达索公司开展了大规模并购,打造全生命周期工业软件体系,进一步巩固强化其技术和市场优势。在CAD技术产品发展过程中形成的关键“卡脖子”中间件也分别被西门子、达索收购,西门子掌控了几何引擎ParaSolid、几何约束求解引擎DCM,达索则收购了几何引擎ACIS和多领域约束融合技术公司Dymola,实现了几何建模与功能建模的融合,在多领域融合引擎技术上占得先机,并推出了CATIA V6 3DE。

特别需要指出的是,AutoDesk公司为了自身技术安全,1998年以源代码方式购买了ACIS技术,独立发展几何引擎,打造了ObjectARX架构体系。在西门子公司收购DCM后,AutoDesk在新一代云CAD开发中,抛弃了DCM,自行开发几何约束引擎VCS。

同样为了技术安全及不受制于西门子公司,达索公司在几何约束引擎方面采用了俄罗斯LEDAS公司开发的几何约束求解引擎LGS。LGS(2D 3D)组件包括二维(LGS 2D)和三维(LGS 3D)约束求解器,第一个版本的研发时间为2001年,该组件采用C++编写,算法采用高度优化的非线性求解器(Highly Optimized In-houseNon-linear Solver)、几何分解方法以及启发式方法。LGS在约束求解方面被认为是仅次于D-Cubed的几何约束求解引擎,主要客户对象包括Cimatron(现属 3D Systems)、CD-adapco(现属Siemens PLM Software)、ASCON、Dassault、ODA等。LEDAS为Dassault提供了12年的约束求解技术支持,并将约束求解器集成在CATIA V5中。

综上所述,约束求解引擎是系关CAD产品和产业技术安全的关键技术。

2. CPS技术推动约束求解从几何空间走向状态空间

(1)信息物理融合(CPS)对传统的工业软件技术及体系带来挑战

2000年以来,信息技术以爆炸的方式改变、推动人类文明的发展,人类已进入信息高度发展的后工业化社会。2006年前后,国际上以美国加州大学伯克利分校控制系著名教授Edward A. Lee为代表的学者提出建立“联合动力学”(Joint Dynamics),以解释信息高度发展的后工业化社会的动力学机理,并提出了信息物理融合系统(CPS)概念,认为CPS是未来智能的工业和社会的根本技术特征。为应对以CPS为特征的复杂产品系统的挑战,必须开展相关基础理论方法研究和技术创新。

(2)以多领域约束融合为基础创新的、基于模型的系统工程是技术发展趋势

多学科复杂产品研发技术创新一直是国际上的研究热点。1997年,鉴于IC领域硬件描述语言在支撑IC复杂系统产品开发方面取得的巨大成功,欧盟在“下一代多电飞机”研究项目中提出研究、设计工业领域普适的多领域物理统一建模语言Modelica,为欧洲工业的智能协同提供模型标准。2006年6月,国际产品全生命软件巨头法国达索公司认定“Modelica是未来工业知识的表达标准”。2006年,欧盟为推动Modelica技术体系研究和应用,启动了欧洲系统模型库项目EUROSYSLIB(见图1)。2011年,美国国防部先进研究项目局公布了“自适应运载器MAKE”计划,提出统一模型标准(包括Modelica),采用基于模型的系统工程方法,在一个技术体系下快速研发、部署海陆空天运载器,效率提高5倍,实现了“构造即正确”。2013年4月发布的德国工业4.0认为软件是工业的未来,未来的工业软件应基于模型的理论、方法和工具自动产生,建立全系统模型必须建立跨领域的模型标准,Modelica是工业领域重要的模型表达与互联标准。

总之,在数字化设计领域,约束求解技术已从面向几何建模的静态几何约束求解(代数方程系统)迈向面向功能建模的广泛联合动力学系统求解(微分-代数方程系统),实现多领域约束融合方向的发展。

(3) 技术水平差距及存在的问题

我国无论是高校研究机构还是一些国产CAD厂商,都曾经在三维CAD平台领域做过一些研究和探索,但主要是应用国外ACIS内核。国内清华大学、北京航空航天大学、浙江大学、华中科技大学等高校在20世纪80年代到90年代末开展了几何约束引擎研究,培养了一批技术人才,取得了一批成果,在当时处于起步阶段的国产CAD软件中得到了应用。

从自主角度而言,要实现支持持续创新的机制需要有自主的技术,有查错能力和修改能力,因此如果局限于使用国际市场上所谓成熟的组件,则有受制于国外技术限制的风险,无法保障产品创新与技术引领。我国CAD技术研究起步于高校,力量分散、技术积累少、持续性不够,而且以研究为主,缺乏产业化的机制,工程化、产品化内在动力不足。

我国的基础研究在取得一定成绩的同时,也面临着比较大的风险,主要体现在以下几方面。

- 缺少核心技术,产业生态发展没有根基

在国外CAD产品近乎垄断的环境下,国内CAD产业发展受限,导致为数不多的技术团队和技术成果难有应用迭代发展的机会,坚持者寥寥。

几何约束求解器作为关键中间件产品,技术难度大、人才要求高、研发周期长,直接市场相对小,以目前的情况国内CAD公司独立研制投入产出比不高,风险大。

因为没有中国自主知识产权的几何内核(几何引擎、几何约束求解引擎),所以中国的工业设计软件都是基于国外的几何内核,这样实质上不可能造出高质量的产品,我国必须在工业设计软件的几何内核领域造出自己的“太行”发动机。

- 国产工业设计软件缺少行业标准和行业品牌

行业标准和行业品牌的缺少是阻碍我国制造业产业升级的主要原因之一。以三维CAD/CAM技术应用最成熟、依赖性也最强的国防军工产业为例,其所采用的标准和使用的软件如表1所示。

表1 国防军工行业设计标准

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

可以看到,即使在对标准自主可控性要求最高的国防军工行业,依然主要采用国外标准,应用的也是国外的品牌软件,这为我国国防信息化建设带来了严重的信息隐患。

在民用制造领域,企业用的、学校教的、市场上看到的也都是以国外品牌软件为主,鲜有我国自主品牌得到认可,这严重阻碍了我国工业设计软件产业的发展。

看到以上的数据和事实,就能充分认识到,发展完全自主知识产权的高端三维工业设计软件,实现工业设计与制造平台软件的技术突破和产业化成功,已经迫在眉睫。

- 大型项目、大型企业缺少工业设计软件创新研发的技术支持

我国大型项目、大型企业以前主要以型号实现为目标,各类软件以采购现有国外商业软件为主,辅以各类软件的二次开发或集成开发,对于自主创新工业软件的支持有限。我国三维CAD/CAM产业多年的实践证明,从依赖国外内核或整套平台技术转变为能够完全自主开发之路非常困难,结果很可能是完全依赖国外上游内核技术,代价是沉重的。这些代价也反复证明,完全停留在中下游层次上的技术摸索学习无助于根本技术能力的成长,最后只能导致技术依赖,而永远不可能实现“再创新”。

- 国内三维CAD需要加快自主创新

国内大中型企业偏向于三维CAD功能全面的国外品牌,一方面这些类型的软件在未来应用过程中具有较强的可扩展性,能够很好地应对产品研发不断变化的需求;另一方面,以CATIA、NX、Creo为首的这类软件,基本上都与自身的PLM系统有很好的集成性,能够满足大中型企业对于系统集成方面的需求,所以它们的选择主要集中在这些三维CAD系统。而国产软件主要还是应用在那些以二维CAD应用为主,三维CAD应用为辅的中小型企业中,这类企业对于三维CAD的需求目前还不是太明显,整体研发能力不强,即使应用也是偏向于Solidworks这种易学易用、功能较全面、性价比较高的CAD软件,其能很好地满足企业的研发设计业务需求。为了满足大中型企业的需求,国内三维CAD厂商还需要加快自主创新。

三、约束求解技术发展建议

通过上述国际国内技术发展简要回顾,我们可以得出以下结论。

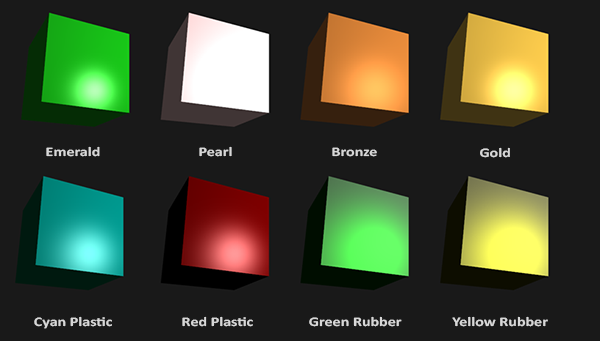

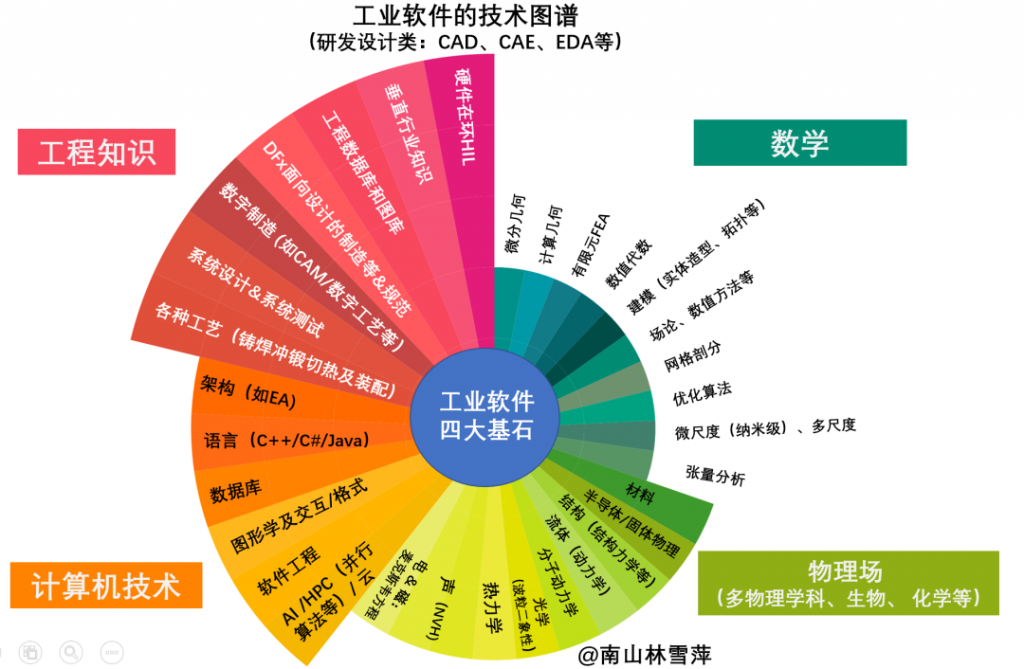

① 设计从本质上是约束满足问题(见图2),也是人工智能的基本命题,约束求解器必定是基础核心技术,需要长期持续研发迭代。CAD需要几何约束求解器,在代数领域解决几何约束求解问题;功能和性能样机仿真需要机理模型求解器,在微分和代数领域解决恰定方程系统求解问题;工业智能需要解决更广泛环境下的约束满足求解问题。不同对象或场景下的约束求解问题具有关键共性和承继性。

② 设计活动包括两个空间,几何空间和状态空间,约束问题是两个空间设计活动的共性问题。几何空间需要解决欠定、恰定和超定条件下的大规模代数方程高效求解问题;状态空间需要解决大规模连续-离散混合、微分-代数耦合恰定方程系统高效求解问题。几何空间大规模代数方程高效求解技术是状态空间问题求解的基础关键技术。

③ 国内在几何约束求解方面有基础,需要结合国内CAD产业发展需要,在应用迭代中提高产品化水平,实现可替代。华中科技大学早在1990年代至2000年代基于AutoCAD推出几何约束求解引擎,至今仍有客户在使用。需要联合国内CAD产业,针对共同需求,研制商品化几何约束求解引擎,并在实际工业应用中持续迭代完善。

④ 在多领域约束融合方面,国内经过18年研发已取得全面突破,基于几何约束求解引擎的关键技术——大规模代数方程高效求解技术,解决了状态空间模型高效求解问题,并成功应用于系列重大型号工程,这为几何约束求解器成功突破提供了信心,也为面向智能化的数字化设计或者下一代工业智能奠定了约束满足问题创新基础。

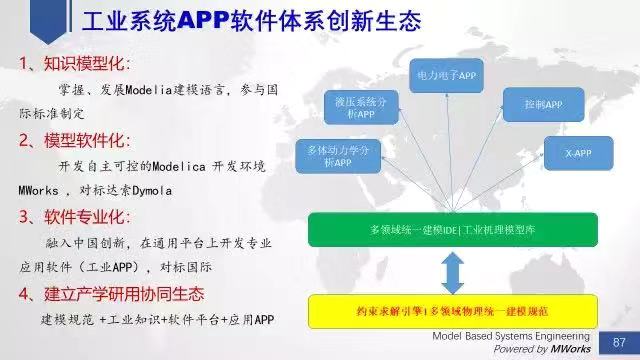

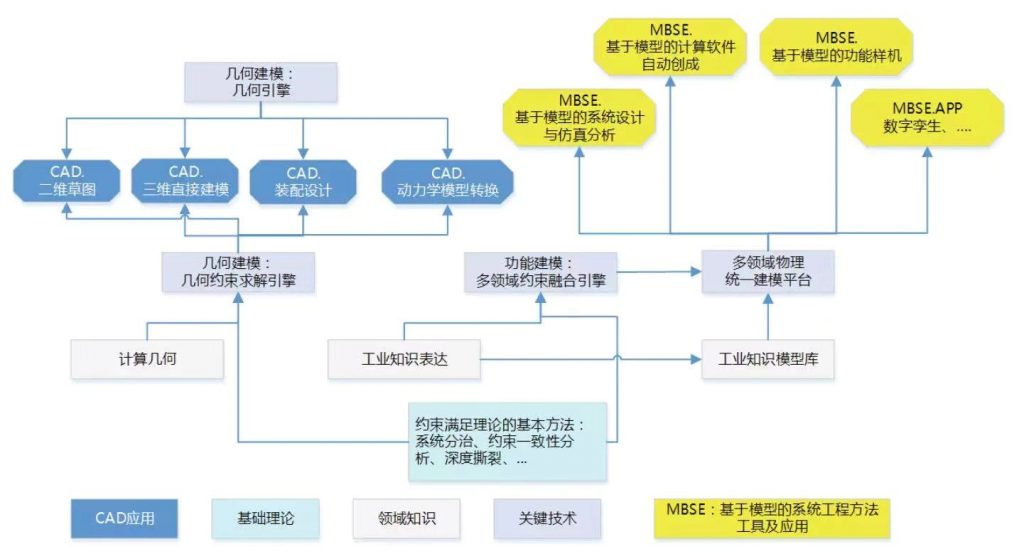

图1 几何空间与状态空间的约束满足问题

① 强化基础关键技术的持续研究,以全景的视野(几何空间和状态空间)布局推进约束求解关键组建技术的开发与应用拓展,如图2所示。

图2 约束满足问题研究与应用图谱

② 发挥我国制度优越性,以国家重大创新工程为需求牵引,以关键核心技术为突破,组织政、产、研、用工业软件专项推进计划,培育、发展有序的中国工业系统软件开发与应用的智能协同生态,建立以约束求解、知识表达标准为基础支撑的工业系统APP软件体系创新生态(见图3)。